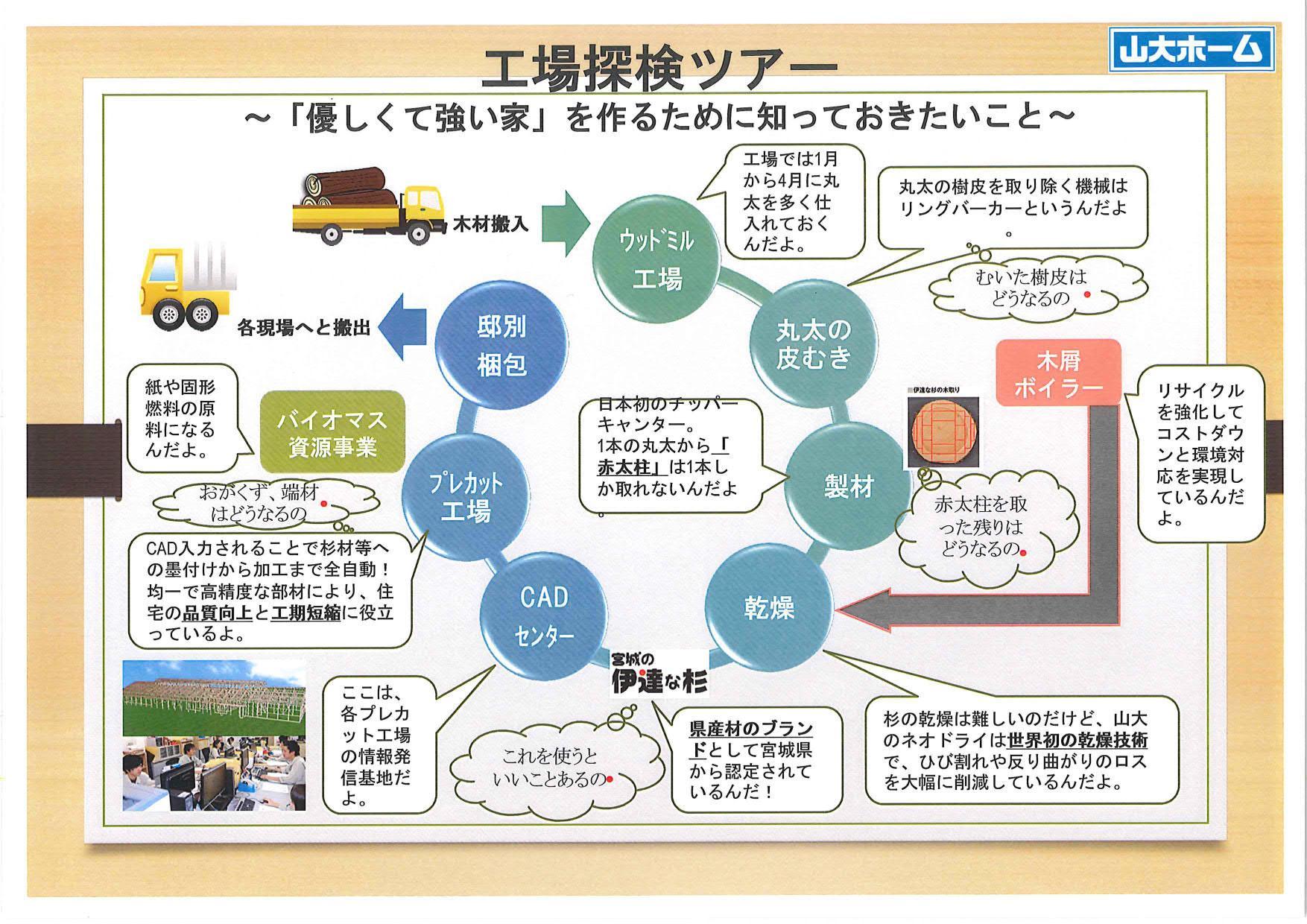

製材・住宅資材・住宅建築の石巻「山大」さんを見学!杉の原木を製材して柱や梁をプレカット(宮城県石巻市)

石巻の「株式会社 山大」さんの工場を、

見学してきました!

山大は、木材の加工や、

住宅資材(木材、建材、住宅設備機器、合板等)

の卸・小売販売、大型木造建築、木造注文住宅

などを手掛ける会社さんです。

実は昨年、お仕事先の東磐職業訓練協会

(岩手県)で講師をしたときに、

別の講座の講師で、

大船渡で林業をやっているという方に、

出会ったんです。

その方は、山で切り出した木を、

合板用とチップ用に分けて、

いずれも石巻の会社に納めているそうです。

そのため、東日本大震災で納入先が被災した時は、

ご自身に大きな被害はありませんでしたが、

伐採した木を買ってくれる

業者さんのほうがしばらくいなくなってしまい

資金面でとても苦労して、大変だったそうです。

恥ずかしい話ですが、

私は宮城県に住んでいながら、

自分の家がある仙台市以外のことは、

あまりよくわかりません。

お仕事で県内各地には行きますけど、

それぞれの地域に詳しいわけではないので、

このときも、

「岩手県で伐採された木材なのに、

いったいなんで、わざわざ石巻に?」と、

正直思いました。

私は今でこそよく石巻を訪問しますが、

震災後に被災地で

再就職支援研修のお仕事をいただくまでは、

30年以上も石巻には全く来たことがなく、

この地域と林業との関連性が、

すぐにパッと理解できませんでした。

ですが、そういえば、

仲良しの友人のご家族が、

確か、何やら石巻の木材会社だった…

それを、今年になって急に思い出しました。

そして、彼女のご縁で、

その会社、株式会社山大さんを、

見学させていただくことになりました。

答えは本日得られました。

石巻には日本製紙の巨大な工場がありますが、

(あー、そう言えば、そうだった!)

(50代の私には、十條製紙と言った方が…(笑))

紙の原料はチップと呼ばれる木屑です。

日本製紙の周辺には、

関連して派生したと思われる、

合板会社や木材加工会社など、

「木」を原料とする会社が林立して、

石巻は東北の木材の一大集積地なのだそうです。

(こういった地域は日本でも稀とのこと)

木材は、品質により、

A材(製材用)

B材(集成材や合板用)

C材(チップや木質ボード用)

D材(バイオマス用←最近出てきた区分)

に分かれるそうですが、

A材でもB材でもC材でもD材でも、

石巻にはそれぞれに受け入れ先があり、

石巻にさえ持って行けば、

一か所で用が足りるのです。

なるほどね・・・

全然、知りませんでした。

ということで、今日は、

その山大さんの工場で、

原木から建築資材になるまでの、

一部始終を見せていただきました。

初めて足を踏み入れた、

石巻の臨海地区は、大きな工場が一杯でした。

私の前を走る、原木を積んだトラックは、

平泉ナンバーでした。

(あー、本当に岩手県から来ているんだ)

と、思うと、急にテンションが上がり、

妙にうれしくなりました(笑)

* * * *

index

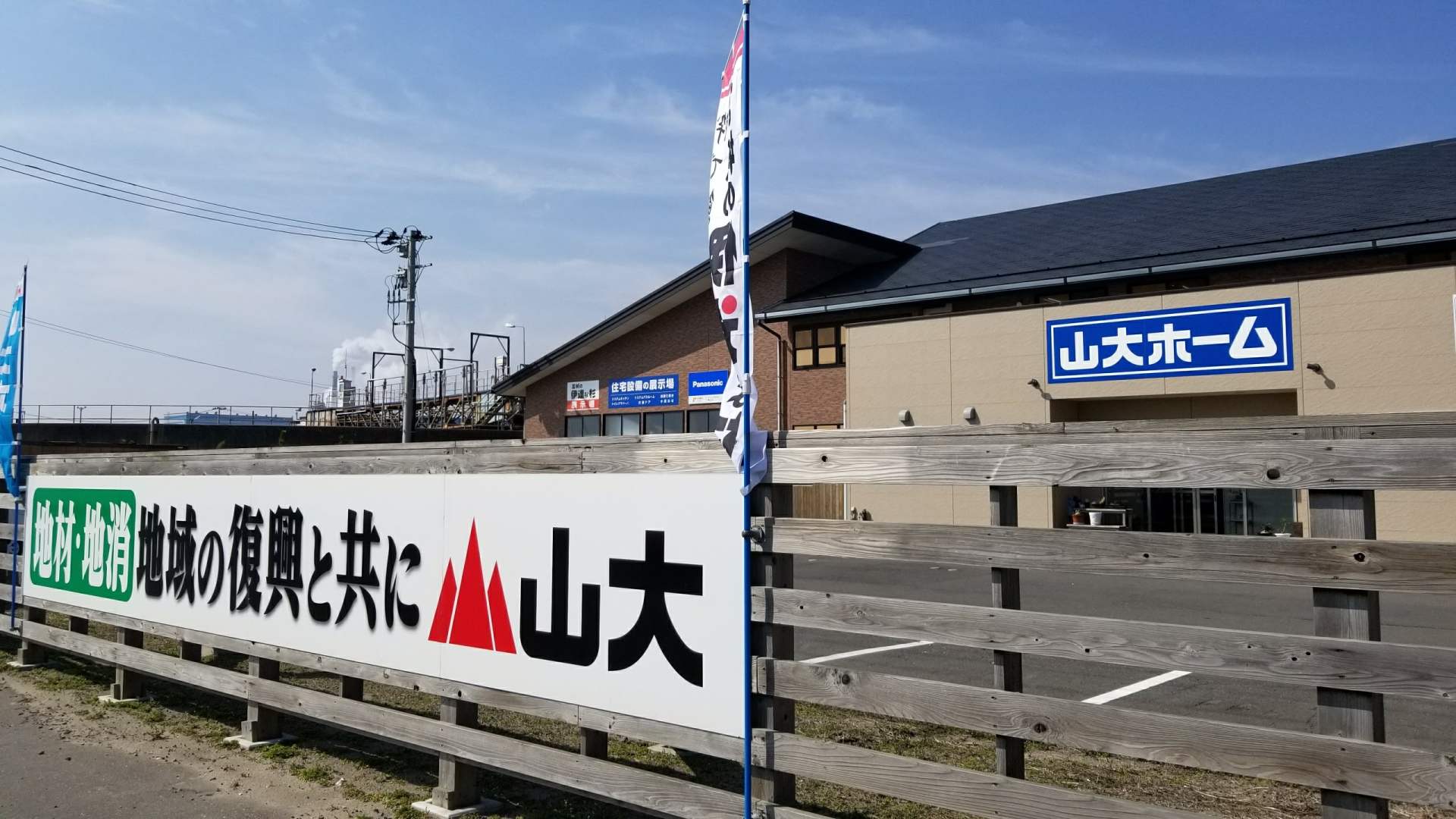

東日本大震災より復活!

山大は石巻の海沿いにあります。

東日本大震災で、大きな被害を受けましたが、

現在は復興して、自社で請け負う木造住宅や、

工務店等に卸す柱・梁・束などの

プレカット建築資材をつくっています。

写真は今回、案内をしてくれた、

宍戸常務がいらっしゃる山大ホーム部門です。

⇩⇩⇩

2011年の東日本大震災では、

大きな被害を受けました。

⇩⇩⇩

津波はこの位置まで来たそうです。

社屋も1階は水圧で壁が突き抜け、

柱だけになったそうです。

⇩⇩⇩

工場も大きな被害を受けましたが、

鉄骨の建物は折れ曲がってしまったのに、

木造の建屋は柱が残り、

木造建築の強さが再認識されました。

(参考:被災して知った木造構造体の強さ)

* * * *

住宅資材や設備の展示場を拝見

まず、最初に、

山大ホームのオフィスに隣接する

戸建住宅の資材や設備が見られる展示棟で、

揺れを吸収する工法や、

音が響かない石膏ボードを挟んだ床など、

家づくりへのこだわり箇所を

見せていただきました。

山大ホームでは、

自社で製材した杉の木を、

『宮城の伊達な杉』という名前で、

オリジナルブランドにしています。

⇩⇩⇩

⇩⇩⇩(動画)

* * * *

原木の丸太の荷下ろし

住宅づくりの説明を聞いた後は、

車で移動して、製材工場のほうへ。

今回は2016年にできた、

ウッドミル(木材工場の意)第二工場

のほうを、ご案内いただきました。

中に入ると・・・

うわー!ヒアブクレーン車(というらしい)が、

丸太原木を豪快に荷下ろししています!!!

⇩⇩⇩(動画)

山大さんのこの工場では、

杉の加工をしています。

私はもっと、色々な種類の木が

あるのかと思っていましたが、

「全部杉です(キッパリ)杉しかありません!」

(宍戸常務)とのこと。そうなんだー。

広い敷地の中で、

原木の杉の丸太が、

サイズごとにまとめられています。

遠くに海が見えます。

⇩⇩⇩

こちらの木は樹齢が30数年。

木は寸法によって仕分けされ、

納入者ごとに色別で、

マーキングされています。

解説は、一級建築士で、

ホーム事業部の部長を務める、

株式会社山大の宍戸常務です。

⇩⇩⇩(動画)

原木の皮むきと仕分け

次に原木は、

リングバーカーと呼ばれる、

大きな装置に投入して、

皮を剥かれます。

今回は写真や動画に撮れませんでしたが、

大きな鉛筆削りのような

仕組みなんだそうです。

皮剥きが終わった原木は、

レーンで太さと向き(上下)によって、

自動的に仕分けされます。

丸太がごろんごろんと仕分けされる様子は、

なかなか豪快で面白いですよ。

⇩⇩⇩(動画)

製材機で木をカット

仕分けが終わった原木は、

製材機でカットされます。

自動挿入された丸太が、

装置の中を行き来しながら次々と挽かれて、

サイズごとに自動的に仕分けされ、

次々と所定の場所に運ばれて行きます。

今回は階段を上がって、

機械の近くまで行って見せてもらいました。

(感激!)

⇩⇩⇩(動画)

製材のカット寸法は、

実際に使うサイズより大きめに挽かれます。

このあとの乾燥工程で縮んでしまうので、

大きめに切って、後工程でジャストサイズに

調整します。

ボイラーの蒸気で乾燥

製材された木は、高温蒸気乾燥機で乾燥されます。

一見、トランクルームのように見えますが、

実は巨大な乾燥室の連なりです。

写真は乾燥機と乾燥機に高温蒸気を送る、

別棟のボイラーです。

装置は新芝設備製。旭川の会社のようです。

さすが北海道。

⇩⇩⇩

乾燥室の中が見られるのは珍しいそうです。

扉が開いていることがめったにないそうなので、

中を覗いてみました。奥行き広い。天井高い。

3mの角材が4列入るとのこと。

ちなみに上の写真に掲載しているのは、

8?ボイラーの乾燥機で、

すでにあった5?ボイラーの乾燥機に加えて、

2016年に増設されたものだそうです。

この乾燥機では、

燃料に原木の皮むきで出た杉皮が使われています。

リングバーカーという皮剥き機が、

剥いだ木の皮を粉砕してチップにしてくれるんです。

乾いた熱風ではなく高温蒸気で乾燥させる理由は、

木のひび割れを防ぐため、とのこと。

ここではこの乾燥機で、

木の水分を20%以下までに落とします。

解説は若手のXXさん。(あとで確認)

⇩⇩⇩(動画)

木材は捨てるところがない

「木は捨てるところがひとつもないんです」

(宍戸常務)

確かにそうだと思いました。

原木の皮むき機(リングバーカー)

で出た杉皮は、

同じ装置で砕かれてチップになり、

乾燥用ボイラーの燃料として使われています。

それ以外に、製材の過程で出た木屑やおがくずも、

木屑→チップとして日本製紙に納品

おがくず→家畜の飼料の材料として業者さんに販売

とのこと。

今日は空っぽでしたが、

製材機に投入された原木が、

カットされたときに出るおが屑はこの部屋に、

上から落ちてくるそうです。

⇩⇩⇩

プレカットされる前の角材

さて、乾燥後に調整された角材は、

サイズや用途ごとにいったんここにプールされて、

出番を待ちます。

強度が必要な建築のオーダー用に、

強度を計測して数値が記入された角材もあります。

3枚目の写真の木は束に使われるのでしょうか?

短材の切り口がポップアートみたいで素敵ですね。

⇩⇩⇩

* * * *

プレカット工場に入る

いよいよプレカット工程です。

これが終わると梱包して出荷されます。

道を隔てて、製材部門の向かいにある敷地の建物では、

様々なプレカットの装置を使って、

角材が製品に仕上げられていました。

寸法の長い角材ではなく、

間柱、大引き、筋交い、根太、垂木、貫、壁天井下地

などに使われる短い部材を羽柄(はがら)と言います。

最初に見学した羽柄工場では、

フンデガー社という、

ドイツ製のマシンも活躍していました。

見学の最後に見た別の工程でも、

フンデガー社のマシンがありました。

フンデガー社の機械は、

日本ではあり得ないカラフルな色使い!

まるで、遊園地の「電車(遊具)乗り場」

のようです!!!

⇩⇩⇩(4・5枚目は別工程で撮影)

フンデガー社のプレカットマシンの動画はこちら

⇩⇩⇩(動画)

そして、いよいよプレカットの

メーンの工場へ。

ですが、その前に・・・

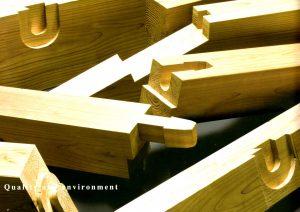

ところでプレカットってなんだ?

ところで、プレカットってなんでしょう?

私は今日、何の予備知識もないまま、

ここまで来てしまいましたが、

実は大工さんが家づくりの建築現場で建てている、

柱や梁などの構造材が、いったいどのように、

接合されているか、まったく知りませんでした。

(普通に釘で打ってかすがいで止めている?

と、なんとなく漠然と思っていた←超素人考え)

ところが、来てみてびっくり。

日本の伝統的な建築では、

在来軸組工法と言って、

木材を加工して

複雑な凹凸(おうとつ)をつくり、

パズルのようにそれを組み合わせて、

接合部(仕口といいいます)を、

強化していたのです。

全然、知りませんでした!!!

仕口は形状によって、

「蟻(アリ)」のオス・メス、

「鎌(カマ)」のオス・メス、

に分けられ、穴にホゾを差し込んで、

固定する手法などと組み合わせて利用されるので、

プレカットの形状は、思いのほか複雑です。

斜めになっているものや、円形にくり抜かれたもの、

最初から面取りをしてカットされるもの など、

色々あります。本当にびっくりです。

株式会社 山大「会社案内」より

私は今まで、木材に必要な何かの加工は、

大工さんが建築現場や自社工場で、

ノミやカンナや電動工具をつかって、

自分達が手動でやっていると思っていました。

ところが、ノーノー、いまは、ほとんどが、

コンピューター制御された工場のラインで、

CAD設計図を基にカット加工が事前に施され、

「あとは組み立てればいいばかりの資材」として、

納品されたり、建築現場に送られます。

「えー!!じゃ、大工さんの仕事って、

これを現場で、ただ組み立てるだけですか?」

「今は、ほとんど、そうなりますね。」

(宍戸常務)

うーん、そうだったんだー。

大工さんのお仕事も、

昔とは様変わりしているんですね・・・

人材不足の現在では、

建築主さんの意向に沿って、

とにかく早く、正確に・・・ということなのかな。

うーん・・・驚きました。

プレカット加工

様々な機械が、

CADで作成された図面に合わせて、

木材をプレカットしていきます。

CADデータはUSBでセットされ、

コンピューターで制御されて、

自動的に次々とカットされて

仕分けされて行きます。

出来上がり~!完成です!

プレカットされた木材は、

施主様の建物ごとにまとめられ、

紫外線をカットする黄色いシートで、

大切に梱包されで出来上がり!

これで完了、あとは出荷を待つばかりです。

これで今回の工場見学が終わりました。

杉の丸太の原木が、

プレカットされた建築資材になるまで、

一部始終を見せていただきました。

最後に記念撮影をして、

一度オフィスに戻り、

少し雑談をしてから帰りました。

驚いたことに、戦後に植えられた杉が50年経ち、

国産の杉材は、現在、

消費が成長に追いつかない状態なのだそうです。

価格もお手頃になっているとのこと。

国産の木材は貴重で超高級品

と、思い込んでいた私でしたが、

ここでも、またまた、

今まで持っていたイメージが、

大きく覆されてしまいました・・・

帰り際に「宮城の伊達な杉」の

焼き印がある杉のコースターを

見学記念にいただきました!

長くて大きい木材が

自動的に運ばれてきて加工される様子は、

ダイナミックで見ごたえがありました。

案内と解説をしてくださった、

宍戸さん、菅原さん、山本さん、

ありがとうございます。

とても面白かったです。

お世話になりました!

まとめ 原木が建築資材になるまで

※PDFはこちら です。